Главная / Производство

Производственный комплекс Клинмаш

КЛИНМАШ – это современный машиностроительный комплекс полного цикла, расположенный на нескольких производственных площадках и оснащенный новейшим отечественным, европейским и японским оборудованием. Нам удалось сформировать эффективный управленческий коллектив, костяк которого составляют опытные, квалифицированные инженеры — выпускники МВТУ имени Баумана, и других ведущих технических вузов страны.

Предметом особой гордости является собственное конструкторско-инжиниринговое бюро, состоящее из конструкторского отдела, занимающегося созданием и совершенствованием конструкторской документации и отдела инжиниринга, который проектирует комплексные технологические линии, привязывая их к помещениям и коммуникациям заказчика, а также собственный отдел программирования промышленных контроллеров. Именно благодаря этим подразделениям мы постоянно совершенствуем выпускаемую технику, обновляем модельный ряд и предлагаем заказчикам разнообразные конфигурации комплексных технологических линий, оснащенных оригинальными программными продуктами.

Структура нашего производственного процесса:

1. Конструкторско-инжиниринговое бюро

Процесс создания новой модели, как правило, проходит следующие этапы:

- выбор образца и создание эскиза

- создание 3D модели

- технический совет, на котором принимаются решения о внесении необходимых изменений в конструкцию

- внесение принятых изменений в 3D и создание рабочих чертежей

- производство экспериментального образца в черном железе

- испытания экспериментального образца в цехах завода или в ближайших дружественных хозяйствах

- составляется протокол изменений по результатам испытаний, который утверждается на техническом совете

- внесение принятых протоколом изменений в 3D модель и рабочие чертежи

- производство первого серийного образца уже с окраской металла

- испытания первого серийного образца в реальных условиях потока продукта

VK

VK YouTube

YouTube DZEN

DZEN RUTUBE

RUTUBE VK

VK YouTube

YouTube DZEN

DZEN RUTUBE

RUTUBE2. Отдел разработки программного обеспечения

Процесс создания нового программного продукта обычно состоит из следующих этапов

- создание технического задания с заданными режимами и алгоритмами работы машины

- сам процесс программирования

- испытания на холостых режимах и внесение корректировок в программу

- испытания работы программы в тестовых рабочих режимах с использованием нужного продукта

- корректировка программы в реальных условиях при работе в хранилище в условиях различных нагрузок

3. Отдел материально-технического снабжения

Основной задачей отдела материально-технического снабжения является закупка качественных комплектующих и материалов, а также обеспечение непрерывности производственного процесса.

Одновременно с этим этот отдел отвечает за постоянное наличие на складах расходных материалов и запасных частей, которые могут оперативно понадобиться заказчикам и для выполнения заводом своих гарантийных обязательств.

Отдел материально-технического снабжения так же координирует размещение заказов у смежников и контролирует сроки и качество их исполнения.

VK

VK YouTube

YouTube DZEN

DZEN RUTUBE

RUTUBE VK

VK YouTube

YouTube DZEN

DZEN RUTUBE

RUTUBE

4. Цех резки и гибки листового и профильного металла

Цех резки и гибки листового и профильного металла оснащен станками лазерного и координатно-пробивного раскроя, ленточнопильными станками, трубо и профиле гибочными станками, гидравлическими листогибочными прессами с ЧПУ (числовое программное управление по 12 осям), а также вспомогательными грузоподъемными и транспортными устройствами.

Наш завод имеет собственный лазерный и плазменный раскрой листового металла на станках с ЧПУ известного мирового брэнда BODOR.

VK

VK YouTube

YouTube DZEN

DZEN RUTUBE

RUTUBE VK

VK YouTube

YouTube DZEN

DZEN RUTUBE

RUTUBE5. Участок раскроя тента, резины, полиамида, дерева и прочих укрывных и демпферных материалов

Участок раскроя тентованных, резиновых, пластиковых, полиамидных и прочих демпферных и укрывных материалов.

Демпферные и тентованные материалы играют существенную роль в формировании технологического облика выпускаемой нами сельскохозяйственной техники. Именно благодаря широкому и правильному применению подобных материалов достигается максимально бережное перемещение овощей и фруктов в процессе хранения и предпродажной подготовки. Наши инженеры уделяют большое внимание при подборе используемых демпферных материалов. Перед серийным применением каждый вид подобного материала проходит серию испытаний, по итогам которых делается заключение о целесообразности их дальнейшего применения.

6. Сварочный цех, состоящий из трех участков

Мы предпочитаем применять сварочное оборудование финского производителя KEMPPI — мирового лидера в области производства сварочного оборудования

Сварочный цех состоит из трех основных участков:

1) участок аргонной сварки.

Этим способом сваривают приводные валы и другие наиболее ответственные детали с малой площадью сварочной стыковки, а также все детали и конструкции из нержавеющей стали. Для данного вида сварки нужны особые сварочные аппараты и, что еще более важно, сварщики с особой квалификацией. Насколько нам известно, никто из наших конкурентов производящих аналогичную технику не варит приводные валы аргоном, все используют обычную полуавтоматическую сварку, которая не обеспечивает повышенной прочности конструкции приводных валов, несущих большие нагрузки

2) участок сварки полуавтоматами крупногабаритных конструкций.

Работы проводятся с использованием специальных приспособлений — сварочных кондукторов или на массивных, длинных (до 6 метров) сварочно-сборочных столах собственного производства. Для перемещения тяжелых заготовок используется 7-и тонная кран-балка. Например, платформа — противовес телескопического буртоукладчика Б-125 представляет из себя массивную стальную плиту толщиной 15 см и весом около полутора тонн, и её нужно точно выставить и вварить в каркас будущей машины в соответствии с заданным конструктивом.

Для достижения наилучшего результата применяется следующая технология:

— Сначала отдельные специалисты строго по чертежам, с использованием угломеров, выставляют правильную геометрию будущей конструкции и «прихватывают» её короткими швами. — Другие специалисты аккуратно и качественно обваривают все соединения и уже следующие специалисты производят финальную зачистку сваренных конструкций и обработку швов

3) участок сварки полуавтоматами средних и мелких конструкций.

Сварочные работы проводятся по той же технологии на сборочно-сварочных столах собственного производства. Каждый сварочный пост оборудован принудительной вытяжной вентиляцией на гибкой консоли, что обеспечивает эффективное дымоудаление

7. Цех механической обработки

В этом цеху изготавливают отдельные механические детали сельскохозяйственных и других машин. В процессе обработки используют токарные, фрезерные, шлифовальные и расточные станки. Для изготовления внутреннего шпоночного паза применяется долбильный станок.

Для производства шестерней — зубообрабатывающий станок. На этих же станках обрабатывают не только металлические детали, но и детали из полиамида и иных твердых материалов.

Для механической обработки крупных партий однотипных и сложных в исполнении токарных изделий мы используем станки с ЧПУ (числовым программным управлением), для мелкосерийных партий применяем универсальные токарные и фрезерные станки.

VK

VK YouTube

YouTube DZEN

DZEN RUTUBE

RUTUBE VK

VK YouTube

YouTube DZEN

DZEN RUTUBE

RUTUBE

8. Участок сборки пультов автоматики и шкафов управления

Качество, производительность и технологичность производимой нами сельскохозяйственной техники во многом зависит от уровня комплектации и функциональности шкафов управления. Мы применяем только лучшие электрокомпоненты ведущих мировых производителей Schneider Electric (Germany), BELLA TECHNICS (Japan), RUTRONIK (Germany), INFINION. Наши электрики имеют КИП квалификацию, что обеспечивает гарантию качественной сборки производимых нашим заводом шкафов и пультов управления. Специалисты этого же отдела осуществляют разводку всей электрики на нашем оборудовании, тестирование и настройку автоматических машин с программируемыми контроллерами, а также обеспечивают автоматизацию комплексных технологических линий, управляемых с единого пульта, их шеф-монтаж и пуско-наладку

9. Участок сборки гидравлики

В отличие от всех остальных производителей аналогичной техники — наших конкурентов, мы сами производим все применяемые на нашем оборудовании гидростанции и сами собираем все гидрокомплекты.

Раньше мы также, как и остальные производители, заказывали производство гидравлических станций и сборку гидрокомплектов у профильных смежников. Мы оговаривали в контрактах уровень основных комплектующих, героторных гидромоторов, насосов и прочих ответственных деталей. Но со временем пришло понимание, что каждый мелкий фитинг оговорить невозможно, да и проверить какой именно насос установлен в гидростанции, полностью залитой маслом, не представлялось возможным. Пользуясь этим обстоятельством все смежники пытались увеличить свою прибыль и экономили именно на подобных мелочах или скрытых деталях. Были случаи, когда в результате такой экономии у нашего заказчика, например где-то за Уральским хребтом, начинали протекать некачественные шланги и фитинги или перегреваться гидронасосы по причине плохого охлаждения. Кроме того, все смежники, не имея у себя на производстве наших машин, на которые должна устанавливаться гидравлика, тестируют гидростанции только на испытательном стенде, а гораздо надежнее испытывать и главное- НАСТРАИВАТЬ гидравлику непосредственно на оборудовании, при различных режимах его работы. Да и качество сборки гидростанций и гидрокомплектов у смежников всегда оставляло желать лучшего.

Поэтому, на определенном этапе роста, руководство завода приняло решение организовать собственное производство гидравлических станций и собственную сборку всех гидрокомплектов. Был создан собственный отдел гидравлики, что позволяет нам отвечать за качество самых мелких деталей, уровень и аккуратность сборки, а испытания и настройка нашей гидравлики непосредственно на машинах, при разных режимах работы, дает более надежный и гарантированный результат. В итоге, теперь Заказчик получает проверенное и полностью настроенное оборудование, готовое к работе в различных режимах.

VK

VK YouTube

YouTube DZEN

DZEN RUTUBE

RUTUBE VK

VK YouTube

YouTube DZEN

DZEN RUTUBE

RUTUBE

VK

VK YouTube

YouTube DZEN

DZEN RUTUBE

RUTUBE VK

VK YouTube

YouTube DZEN

DZEN RUTUBE

RUTUBE10. Участок абразивоструйной обработки

Данный вид предпокрасочной обработки металла является самым дорогим и одновременно самым эффективным способом подготовки поверхности металла к окраске. Он обеспечивает наилучшую адгезию, в следствие чего грунт и краска покрывают металл «всерьез и надолго». Обработанные детали нельзя трогать руками, при их перемещении используют специальные перчатки. Из всех производителей подобной техники данный вид предпокрасочной обработки используется только на нашем заводе, наши конкуренты используют гораздо более дешевые способы подготовки поверхности к покраске — это фрагментная зачистка наиболее загрязненных участков болгаркой с лепестковой насадкой или промазывание поверхности антикоррозийным раствором, что не лучшим образом сказывается на долговечности и качестве лакокрасочного покрытия

11. Участок покраски

Для достижения гарантированного результата мы применяем дорогую и качественную краску LANKWITZER (Германия), одного из ведущих мировых производителей. Точно такую же эмаль применяют при покраске подвижного состава поездов «Сапсан», производимых на Тверском вагоностроительном заводе.

Покраска элементов конструкции и отдельных деталей мы осуществляем двумя способами:

Основной способ — трех этапная жидкостная окраска в ОС камерах.

- Первый этап — покрытие грунтом. Для каждого цвета применяется свой вид грунтового покрытия.

- Второй этап — после высыхания грунта сварочные швы каждой детали обрабатываются специальным герметиком, что в будущем позволяет исключить ржавые подтеки в местах сварки при длительном нахождении сельхозтехники в условиях высокой влажности, что нередко бывает в овощных хранилищах.

- Третий этап — после высыхания герметика наносится финишный слой эмали.

Дополнительный способ — порошковая окраска отдельных небольших деталей

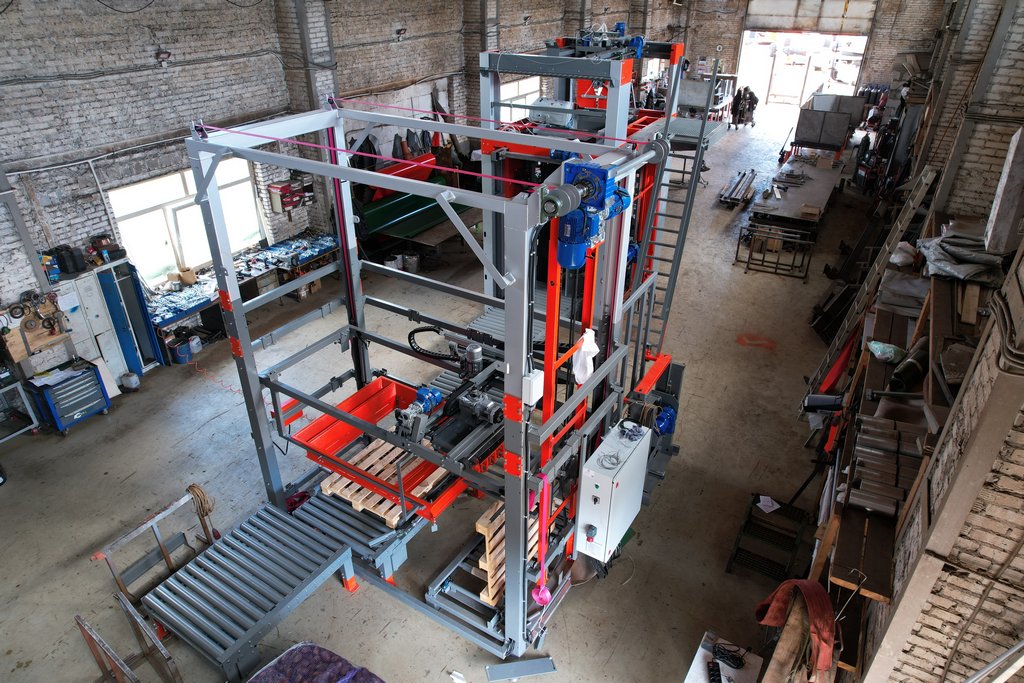

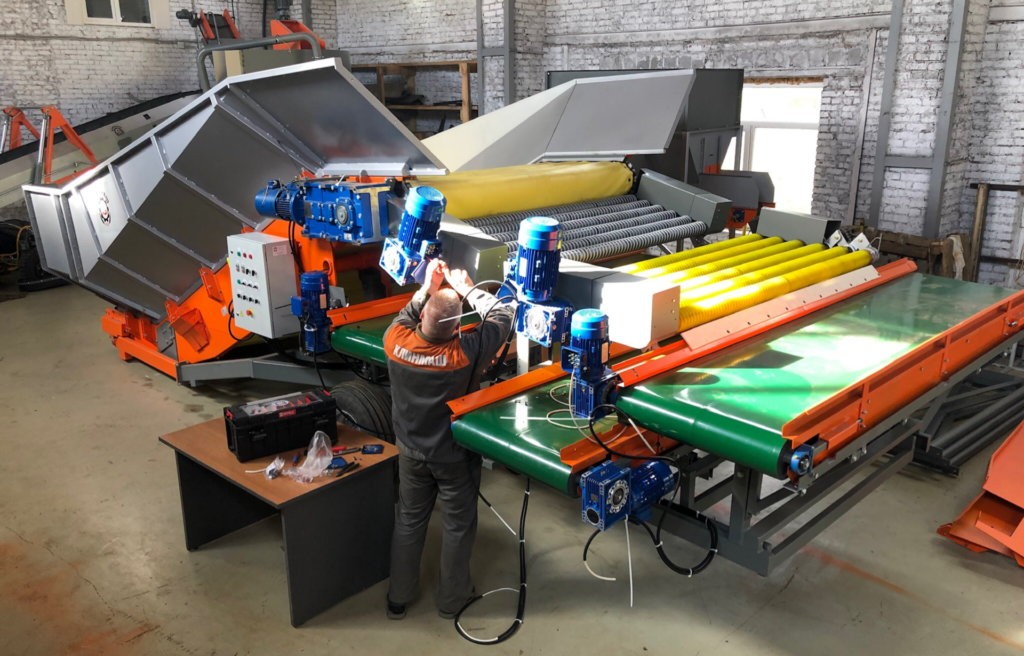

12. Сборочный цех

Финишной сборкой занимаются слесари механосборочных работ и слесари инструментальщики. Специалисты именно этой категории определяют конечный уровень качества собираемых машин и оборудования. Для оптимизации процесса применяются разные виды инструмента — радиальные, вертикальные, настольные и магнитные сверлильные станки, электроклепальники, гайковерты, различные грузоподъемные, подкатные и измерительные устройства. Работы проводятся по операционным технологическим картам, подача материалов и комплектующих между участками осуществляется по маршрутным листам.

Сборочный цех состоит из следующих основных участков:

- участок узловой сборки отдельных агрегатов будущих машин

- участок сборки средне — габаритных конструкций

- участок сборки крупно — габаритных конструкций

- участок проверки, настройки и тестирования готовых машин, автоматики и гидравлики

13. Отдел технического контроля — ОТК

Процесс проверки готовых изделий отделом технического контроля осуществляется на каждом этапе производственного цикла.

- Сначала проверяются все сварные конструкции на предмет соответствия конструкторской документации, геометрических показателей (углы и размеры) и качество сварных швов. Емкости всех моечных машин обязательно проходят испытания заполнением водой.

- Затем проверке подвергаются окрашенные детали, проверяется качество нанесения герметика

- Каждая отдельная деталь узловой сборки проверяется отдельно перед финишной сборкой оборудования

- Самым ответственным этапом проверки является проверка уже собранного и настроенного оборудования. Машины автоматического дозирования и автоматической упаковки обязательно проверяются непосредственно прогоном картофеля по специально сделанной для этого тестовой замкнутой технологической линии. Опрокидыватели контейнеров испытываются тестовой емкостью- еврокуб, заполненной водой.

Аналогичным образом под нагрузками, близким к реальным, проверяется и испытывается все остальное выпускаемое оборудование

14. Склады и площадки с готовой продукции